La technologie de codage et de marquage au laser existe depuis près de 50 ans. Aujourd’hui, les avancées en matière d’ingénierie ont permis de concevoir différents systèmes de marquage au laser pour différentes applications.

Ce livre blanc décrit la technologie sous-jacente aux systèmes de marquage au laser et les options disponibles pour les directeurs de production.

Grâce à une meilleure compréhension, les lecteurs pourront faire un choix éclairé lorsqu’ils devront choisir un système de marquage au laser adapté à leur application.

Le mot « laser » fait tellement partie de notre vocabulaire quotidien que nous avons tendance à oublier qu’il s’agit de l’acronyme de la phrase assez longue « Light Amplification by Stimulated Emission of Radiation » (Amplification de la lumière par émission stimulée de radiations).

Les lasers sont souvent considérés comme une nouvelle technologie, mais ils existent en fait depuis plus longtemps que ce que pensent de nombreuses personnes. La théorie des lasers a été suggérée en 1957, et le premier laser a été fabriqué en 1960. Bien avant cela, au début du siècle, Einstein a produit des équations qui décrivaient le principal mécanisme physique d’action d’un laser, bien qu’il n’ait pas réalisé son potentiel à l’époque.

De nombreuses entreprises et institutions fédérales se sont intéressées aux lasers et ont commencé à développer les leurs sans aucune application particulière à l’esprit. Les lasers sont ensuite devenus « une solution à la recherche d’un problème ». Aujourd’hui, ils sont développés pour des tâches précises, et leurs caractéristiques sont définies afin de répondre aux exigences de l’application.

Les lasers offrent probablement le plus grand nombre d’applications existant par rapport aux autres dispositifs, comme la découpe et le soudage de métaux, la chirurgie, la lecture et la transmission de données, l’holographie, la mesure précise de paramètres physiques, les essais non destructifs et le marquage de produits sur les chaînes de production.

Les systèmes de marquage au laser ont été commercialisés il y a environ 50 ans. Ces premiers systèmes utilisaient des lasers scientifiques et n’étaient pas conçus pour résister aux environnements poussiéreux et humides particulièrement difficiles que l’on retrouve dans de nombreuses usines. Ils n’étaient pas non plus conçus pour fonctionner en continu 24 heures/24 et 7 jours/7 – chose qui nous semblerait invraisemblable aujourd’hui.

L’objectif initial était donc de rendre ces systèmes plus robustes, au lieu de développer de nouvelles technologies afin de faire face à l’évolution des besoins du marché.

Tous les lasers partagent les mêmes principes de base, mais se différencient par la manière dont les produits sont conçus, par les matériaux utilisés et par les caractéristiques du faisceau de sortie.

Les lasers destinés au marquage de produits occupent la gamme infrarouge du spectre électromagnétique comprise entre 10600 nm pour les lasers au CO2, et entre 1055 et 1070 nm pour les lasers à fibres d’ytterbium. À titre de comparaison, les pointeurs laser sont des lasers à diode de 671 nm.

N’importe quel laser est constitué de trois composants principaux :

Le milieu actif. Il peut s’agir d’un gaz tel que du dioxyde de carbone (CO2), d’un solide tel que du néodyme: grenat d’yttrium-aluminium (Nd:YAG) ou d’un liquide tel qu’un colorant. L’une des propriétés d’un milieu actif est sa capacité à stocker de l’énergie d’une manière spécifique, appelée « inversion de population ». Le milieu actif émet de la lumière (des photons) en guise de moyen d’élimination de l’excédent d’énergie stockée.

Le mécanisme d’excitation. Il s’agit du moyen par lequel l’énergie est appliquée afin d’exciter les particules (atomes ou molécules) du milieu actif. L’énergie peut être appliquée sous forme de courant électrique, de décharge électrique, de source de lumière, etc.

Le résonateur optique. Il s’agit du système qui extrait l’énergie stockée du milieu actif sous la forme d’un faisceau laser. Dans sa forme la plus simple, le résonateur optique se compose d’un miroir situé à chaque extrémité du milieu actif. Ces miroirs sont parallèles l’un à l’autre de sorte que les photons qui se déplacent le long de leur axe soient réfléchis en permanence vers l’arrière et vers l’avant (résonance), entre les miroirs. Un miroir est réfléchissant à 100 %, et l’autre l’est partiellement, si bien qu’il ne transmet que certains des photons qui le heurtent.

Au fur et à mesure que les photons traversent le milieu actif, les particules excitées libèrent un excédent d’énergie sous la forme d’autres photons, par un procédé appelé « émission stimulée ». Ces nouveaux photons sont identiques à ceux d’origine qui ont provoqué l’émission stimulée. Ils sont de la même couleur (longueur d’onde), circulent dans la même direction et sont en phase. Les photons transmis par le miroir partiellement réfléchissant forment le faisceau laser. Les photons restants sont renvoyés à travers le milieu actif afin de poursuivre le processus d’émission stimulée.

Le marquage au laser est réalisé en retirant du matériau du substrat ou en modifiant la surface de ce dernier. Ce qui compte le plus, c’est l’efficacité avec laquelle le matériau codé absorbe le faisceau laser. Cela peut déterminer le type de laser utilisé, car des longueurs d’onde différentes peuvent présenter des caractéristiques d’absorption différentes. Si le faisceau laser est transmis ou réfléchi, le codage devient plus difficile, voire impossible.

Afin d’obtenir des résultats optimaux, le faisceau laser concentré doit être absorbé dans les quelques microns supérieurs de la surface du matériau, de sorte qu’une densité d’énergie suffisante soit produite pour pouvoir modifier la surface par l’un des trois procédés suivants :

Retrait de revêtement. Le laser est absorbé par le substrat ou le revêtement de surface, en vaporisant le revêtement afin de révéler un substrat contrastant. Ce procédé peut être utilisé par exemple pour retirer de l’encre de couleur imprimée sur du papier ou du carton blanc. Ces marques ressemblent à un imprimé gaufré. Sur le verre, le laser induit une contrainte thermique, qui provoque des microfissures à la surface et l’éjection de minuscules cristaux de verre depuis la surface afin de produire une marque.

Ces marques ressemblent à un imprimé gaufré. Sur le verre, le laser induit une contrainte thermique, qui provoque des microfissures à la surface et l’éjection de minuscules cristaux de verre depuis la surface afin de produire une marque. Thermochimique. Le laser modifie le matériau en le chauffant à une température suffisamment élevée pour rompre les liaisons moléculaires. Le nouveau matériau formé par ce processus peut avoir une couleur différente, et produit ainsi une marque visible.

Thermochimique. Le laser modifie le matériau en le chauffant à une température suffisamment élevée pour rompre les liaisons moléculaires. Le nouveau matériau formé par ce processus peut avoir une couleur différente, et produit ainsi une marque visible.

La majorité des systèmes de marquage au laser utilise l’un des trois types de laser suivants :

Les lasers au CO2 utilisent un mélange de gaz excités par une décharge électrique. Ces lasers présentent en règle générale une sortie infrarouge d’une longueur d’onde de 9,3 µm, 10,2 µm ou 10,6 µm.

Les lasers à fibres constituent une catégorie particulière de laser à l’état solide. Au lieu d’utiliser un gaz comme milieu actif, ils utilisent une fibre optique. Le faisceau laser est généré et confiné à l’intérieur du cœur de la fibre, qui est dopé par des ions tels que de l’ytterbium, généralement excités par un laser à diode. Cette configuration technologique provoque une bande de longueur d’onde d’émission comprise entre 1,05 µm et 1,08 µm, dont le centre se trouve à 1,06 µm. Le Nd:YAG est un cristal qui est généralement excité par une lampe éclair (une source lumineuse intense) ou par un laser à diode. Il produit une sortie laser infrarouge d’une longueur d’onde 1,064 µm.

Trois systèmes d’émission de faisceau laser principaux sont utilisés pour produire une marque à la surface d’un objet :

Lasers à masque

Ceux-ci ont été introduits pour la première fois au début des années 70. Ces systèmes utilisaient un faisceau laser pulsé étendu à grande échelle. Le faisceau illumine un masque métallique fin à travers lequel l’image ou le code souhaité(e) a été gravé(e). Cette méthode peut être très rapide, car seule une courte durée d’illumination est nécessaire. La taille de la surface de marquage est en revanche relativement réduite, étant donné qu’elle est limitée par le diamètre du faisceau laser en combinaison avec l’optique de focalisation et la densité de puissance. De plus, ce type de génération de code est très peu flexible, car il utilise un masque fixe qui doit être remplacé manuellement à chaque changement de code.

Matrice de points

L’expression « matrice de points » pour le marquage au laser englobe différents principes d’émission de faisceau qui génèrent un motif de points sur un matériau, formant des caractères ou des graphismes. Un système d’émission de faisceau est un ensemble de lasers orientés en un arc vertical qui envoient leurs faisceaux vers le produit par le biais d’une lentille de focalisation commune. Cet ensemble (huit lasers, par exemple) peut générer un motif de points à lignes verticales, selon le laser déclenché. Cette méthode utilise une source laser intégrale pour chaque point imprimé en une colonne. Cette technologie est donc relativement gourmande en ressources et coûteuse.

Les systèmes d’émission de faisceau à masque et à matrices de points présentent l’inconvénient majeur d’être très peu flexibles quant aux codes qu’ils peuvent générer. À l’inverse, un faisceau laser de gravure qui « écrit » comme un stylo à la surface d’un produit présente un principe d’émission plus polyvalent. Cette technologie est donc désormais la plus couramment utilisée.

Ces systèmes « écrivent » comme un stylo. Les premiers systèmes, qui reposaient sur des lasers pulsés Nd:YAG, ont été introduits en 1969. Les systèmes qui utilisent des lasers au CO2 à ondes continues (CW) n’ont été introduits qu’au début des années 80. Mais, au cours des premières années, ce principe a été rarement utilisé, car les miroirs destinés à chaque direction nécessitaient un algorithme de commande très rapide et robuste qui ne pouvait être créé qu’à l’aide de processeurs de signaux à hautes performances.

Une lentille permet de concentrer le faisceau laser sur un point de taille réduite à la surface du produit. Deux miroirs à galvanomètre déplacent le point à la surface du produit afin de dessiner la marque ou l’image souhaitée. Le faisceau laser est déclenché dès qu’un codage est nécessaire, et éteint lorsque cela n’est pas le cas. La rotation des deux miroirs à galvanomètre est pilotée par ordinateur. Les ordinateurs reposent souvent sur des PC de bureau et reçoivent les informations de marquage qui proviennent d’un grand nombre de logiciels, comme des traitements de texte, des systèmes de CAO, des bases de données, etc.

Les systèmes laser de gravure sont capables de produire un marquage de grande qualité sur des surfaces étendues, jusqu’à 600 x 400 mm. En raison de la taille de la zone à marquer, des lentilles à champ plat spéciales sont utilisées. Cela permet d’empêcher toute dégradation de la qualité d’impression susceptible de se produire au fur et à mesure que le marquage s’éloigne progressivement de l’axe central de la lentille, et de provoquer un éloignement de la position optimale du point focal par rapport à la surface à marquer.

Étant donné que ces systèmes tracent des lignes uniquement lorsque cela est nécessaire, ils utilisent très efficacement le faisceau laser. Cela permet d’utiliser des lasers au CO2 de faible puissance (10 à 20 W) et refroidis par air dans les systèmes d’entrée de gamme à prix relativement réduit.

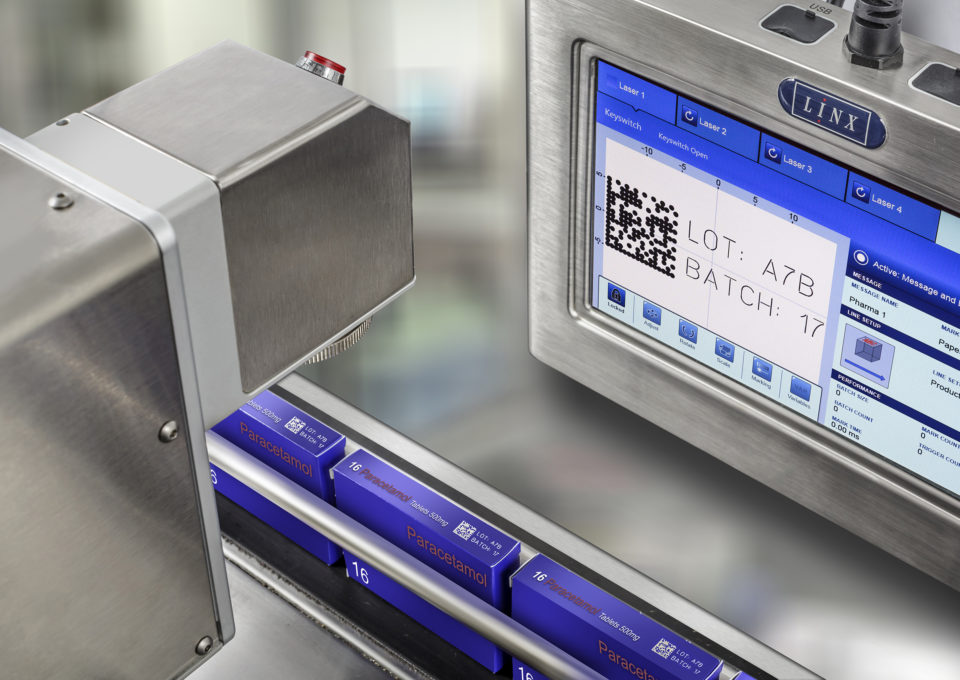

Avec le développement de la technologie, l’augmentation de la vitesse des galvanomètres et la réduction des coûts liés à la puissance de calcul, les systèmes laser de gravure sont capables d’appliquer des codes très complexes sur des produits, même sur des chaînes de production à grande vitesse.

De nombreux paramètres affectent à la fois la capacité de codage d’un produit et la vitesse à laquelle celui-ci peut être codé.

Absorption. Les métaux nus reflètent la lumière des lasers au CO2 et ne peuvent donc pas être codés par ce type de laser. Un revêtement absorbant permettra le marquage par un laser au CO2. Sinon, un laser à fibres pourra également être utilisé. Certains plastiques transmettent la lumière des lasers au CO2 et ne peuvent pas être codés; c’est pourquoi il est nécessaire d’y inclure des additifs, qui absorbent la lumière, ou d’utiliser un laser d’une longueur d’onde différente, comme un laser Nd:YAG.

Temps de maintien. Il est défini comme la durée pendant laquelle un faisceau de lumière laser concentrée est appliqué sur le substrat. Des matériaux différents nécessitent des densités d’énergie différentes pour pouvoir produire un code. Plus le temps de maintien nécessaire pour produire un code est long, plus la vitesse de codage maximale est lente. Par exemple, sur du carton recyclé, l’encre imprimée est généralement absorbée plus profondément à la surface, et le laser nécessite donc un temps de maintien plus long pour pouvoir la retirer. De la même manière, une chaîne de production à grande vitesse permettra un temps de maintien plus court pour tracer une marque. C’est pourquoi, dans ces conditions, il peut être nécessaire d’utiliser un laser à forte puissance, ou un matériau qui réagit rapidement à la lumière laser.

Traitements de surface. Si une surface présente un revêtement verni, le laser doit retirer le vernis avant de pouvoir la coder, ce qui nécessite une densité d’énergie plus élevée.

Quantité de données à coder. Un code complexe ou de grande taille sera plus long à appliquer qu’un code de petite taille avec le même laser, sur le même matériau et dans les mêmes conditions.

Écartement entre les produits. Distance entre les produits consécutifs à marquer. Si celle-ci est inférieure à la surface de marquage du laser, le laser aura moins de temps pour imprimer chaque message.

Aucun document sur les lasers ne peut être complet sans mentionner la sécurité. Les lasers utilisés pour le marquage en milieu industriel font tous partie de la classe 4, conformément à la norme EN 60825-1. C’est pourquoi des systèmes de protection doivent être intégrés aux installations de production afin d’empêcher toute situation potentiellement dangereuse. En utilisant quelques règles de conception simples pour les systèmes de protection, le verrouillage, etc., similaires à celles utilisées pour d’autres types de machines, il est relativement facile d’obtenir une configuration globale sécurisée.

Niveau de performances. Les exigences des réglementations industrielles locales (comme la Directive 2006/42/CE relative aux machines) détermineront le niveau de sécurité requis. Les machines de marquage au laser actuelles peuvent atteindre le « niveau de performances » le plus élevé, « e » (Ple), selon lequel un circuit de coupure d’urgence éteint immédiatement le laser.

Par exemple, si un commutateur d’urgence relié au circuit de sécurité s’ouvre, le marquage s’arrête immédiatement. Le marquage ne peut pas reprendre tant que tous les commutateurs d’urgence n’ont pas été fermés et que le bouton de démarrage n’a pas été enfoncé. Les commutateurs de verrouillage de porte fonctionnent de la même manière : si l’un d’entre eux s’ouvre, le marquage s’arrête.

Protection. Bien que la lumière laser ne soit pas visible, elle se comporte comme la lumière visible. Un faisceau est émis uniquement en ligne droite et ne suit pas les trajets incurvés – mais les rayons dirigés peuvent contourner les angles par réflexion les surfaces et les objets. La lumière laser réfléchie par la surface du produit peut encore contenir suffisamment d’énergie pour être dangereuse pour les yeux et la peau. L’accès au faisceau laser doit donc être limité par une enceinte qui réduit le rayonnement qui peut être émis par les lasers de classe 4 à celui de la classe 1 (émission sans danger pour les yeux). La longueur d’onde émise par un laser à fibres nécessite une protection, afin qu’aucune lumière ne puisse sortir de l’endroit auquel un produit est marqué.

Accès restreint. En cas d’impossibilité d’installer des protections directes dans les zones et les pièces qui contiennent des lasers, leur accès doit être restreint aux personnes spécialement formées au rayonnement laser. Ces personnes doivent porter des lunettes de sécurité qui protègent les yeux contre la longueur d’onde du rayonnement émis dans ces zones.

Des codes indélébiles. Les codes sont gravés à la surface, ce qui empêche leur retrait non autorisé et aide à lutter contre la contrefaçon

Des codes de grande qualité. Les systèmes laser de gravure produisent des codes de qualité adaptés aux marques des produits, pour un codage discret

Des codes propres. Aucun matériau supplémentaire n’est nécessaire; seuls les sous-produits générés lors du marquage au laser doivent être extraits

Un entretien réduit. Une simple inspection visuelle une fois par mois; des intervalles d’entretien allongés par rapport aux autres technologies de codage

Des coûts d’exploitation réduits. Aucuns frais de consommables

Une grande fiabilité. La fiabilité des équipements est essentielle pour le codage d’exigences légales dans la plupart des secteurs. Avec leurs consommables réduits au minimum et leur utilisation efficace de la puissance laser, les systèmes de marquage au laser font partie des dispositifs de codage et de marquage les plus fiables du marché

Sans contact. Permet une impression rapide grâce à l’absence de contact physique avec la surface à imprimer

Capacité de programmation. Possibilité d’impression d’informations variables

Codes complexes. Capacité de génération de codes-barres et de codes en 2D contenant un grand nombre d’informations

Bien que la technologie laser dans son ensemble évolue très rapidement, la pertinence de ces avancées pour les applications de codage et de marquage reste limitée. En d’autres termes, ces avancées peuvent être plutôt de nature évolutive que révolutionnaires. Toutefois, les concepteurs de systèmes de marquage au laser sont toujours à la recherche d’améliorations sous la forme de systèmes :

Pour les utilisateurs, la réalisation de ces objectifs se traduira au final par des systèmes plus puissants et plus flexibles, à prix réduit.